初效過濾器去除原料藥粉末飛揚的風險防控

在制藥行業,尤其是原料藥(API,Active Pharmaceutical Ingredients)生產過程中,粉末狀物料的處理不可避免。這些微細粉末不僅具有高度活性,還可能具備致敏性、毒性甚至致癌性。一旦在車間內發生粉末飛揚,不僅會造成交叉污染,影響藥品純度與療效,更可能危害操作人員健康,甚至觸發GMP合規風險。在這一背景下,科學配置和高效運行的初效過濾器,成為原料藥生產車間空氣治理與風險防控體系中不可忽視的“第一道屏障”。

一、原料藥粉末飛揚:看不見的“高危因子”

原料藥在粉碎、混合、稱量、投料、包裝等環節極易產生粉塵。這些粉塵顆粒通常在1–100微米之間,可長時間懸浮于空氣中,隨氣流擴散至相鄰區域。其風險主要體現在:

- 交叉污染:不同批次或不同品種的API粉塵混入,導致產品純度不達標,甚至引發嚴重藥害事件;

- 職業健康危害:操作人員長期暴露于高濃度藥塵環境中,可能引發呼吸道疾病或慢性中毒;

- 爆炸風險:部分有機API粉末具有可燃性,在特定濃度下遇靜電或明火可能發生粉塵爆炸;

- GMP合規風險:中國《藥品生產質量管理規范》(GMP)及FDA、EU GMP均明確要求有效控制粉塵擴散,確保生產環境潔凈與隔離。

因此,建立一套高效、可靠的空氣過濾與氣流控制系統,是原料藥車間設計的核心要求。

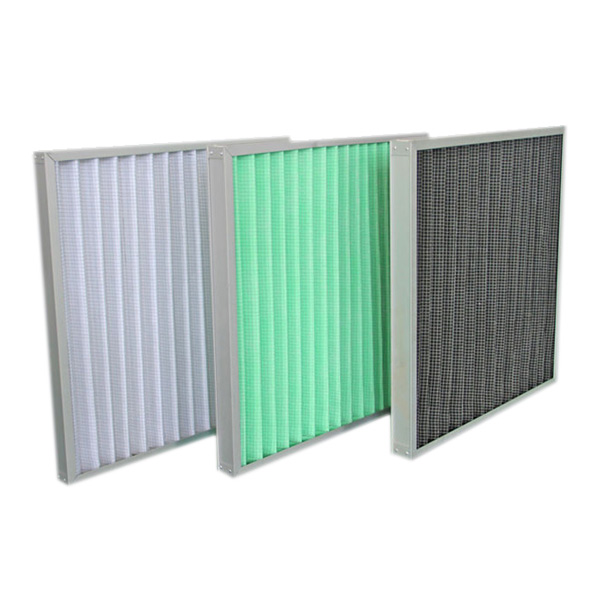

二、初效過濾器:粉塵防控體系的“前端守門人”

在原料藥車間的通風與空氣凈化系統(通常為局部排風+整體送風組合)中,初效過濾器雖處于過濾鏈的最前端,卻承擔著至關有的“粗濾”與“保護”雙重使命:

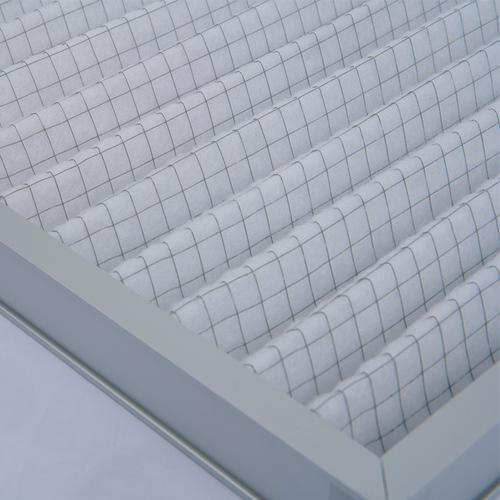

1. 高效攔截大顆粒藥塵

初效過濾器(通常為G3或G4等級)可有效捕集≥5μm的粉塵顆粒,包括原料藥在投料、轉移過程中產生的較大粒徑粉末。數據顯示,G4初效過濾器對5μm以上顆粒的計重效率可達80%以上,顯著降低進入中效或高效過濾段的粉塵負荷。

2. 延長中高效過濾器壽命,保障系統穩定

若無初效過濾器預處理,大量藥塵將迅速堵塞中效(F級)甚至高效(H13以上)過濾器,導致系統風量下降、壓差升高,破壞潔凈區壓差梯度,進而影響隔離效果。初效過濾器以較低成本承擔“清道夫”角色,大幅延長昂貴過濾器的使用壽命,保障潔凈送風系統長期穩定運行。

3. 支持局部排風系統的高效運行

在稱量間、粉碎間等高粉塵區域,通常設置負壓局部排風柜(如稱量罩),其排風系統前端也需配置初效過濾器。這不僅能防止藥塵進入排風管道造成沉積堵塞,還可減少對外排廢氣處理系統的負擔,符合環保排放要求。

4. 便于監控與維護,提升GMP合規性

初效過濾器結構簡單、更換便捷,配合壓差計可實現狀態可視化管理。定期更換記錄可作為GMP審計中的關鍵證據,體現企業對粉塵風險的主動防控意識。

三、專業選型建議:匹配原料藥生產的特殊需求

并非所有初效過濾器都適用于原料藥環境。針對藥塵特性,建議從以下維度進行專業配置:

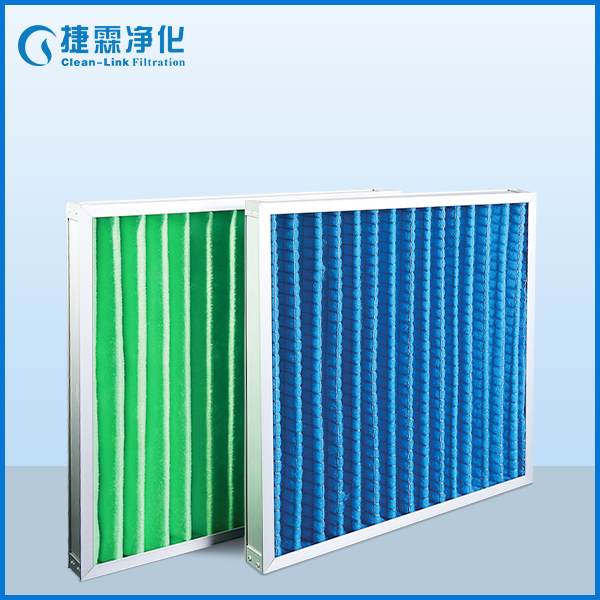

- 過濾等級:優先選用G4級合成纖維袋式初效過濾器,兼顧高容塵量與過濾效率;

- 材質安全:濾材應符合醫藥級要求,無纖維脫落、無化學析出,避免二次污染;

- 防潮防霉:部分API對濕度敏感,過濾器需具備一定耐濕性,防止在高濕環境中滋生微生物;

- 密閉安裝:采用框架密封設計,杜絕“旁通泄漏”,確保100%氣流經過濾;

- 與整體氣流組織協同:初效過濾器應與送風天花、回排風口布局聯動設計,形成定向氣流(如單向流或亂流),將粉塵快速導出作業區。

在原料藥生產中,每一粒飛揚的粉末都可能是質量事故的導火索。而初效過濾器,作為空氣凈化系統的“守門人”,雖不顯眼,卻以扎實的性能構筑起粉塵防控的第一道防線。它不僅是技術組件,更是企業踐行質量源于設計(QbD) 與風險控制理念的具體體現。

選擇專業、可靠、適配的初效過濾解決方案,不僅是滿足GMP合規的底線要求,更是對患者安全、員工健康與企業品牌聲譽的長遠投資。